آنودایز چیست؟ آنودایزینگ آلومینیوم

آنودایز (anodize) روشی است که در آن، فلز با ایجاد اختلاف پتانسیل در محلولی الکترولیت، با اکسیدش پوشیده می شود. با ایجاد قطب مثبت و منفی در دو سر الکترود آند و کاتد و ایجاد یک اختلاف پتانسیل، یک لایه اکسیدی از آند را تشکیل می دهد.

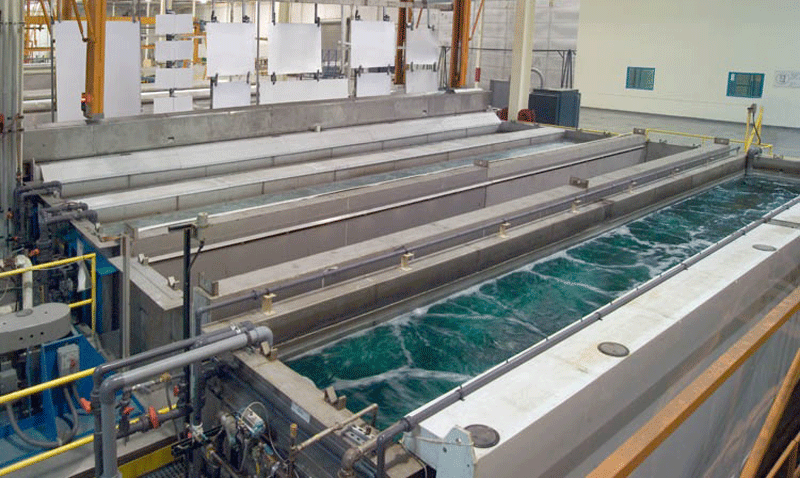

طی فرایند آنودایزینگ، جریان الکتریسیته مستقیم به آندی مانند آلومینیوم و قطعه دیگری به عنوان کاتد مثل تیتانیوم، فولاد، گرافیت یا … در الکترولیت اسیدی اعمال می گردد. هنگامی که جریان از قطعه عبور می کند، یون های اکسیژن از الکترولیت به سطح قطعه می روند و یک لایه اکسیدی ایجاد می کنند. شایان ذکر است که ضخامت و کیفیت این عملیات با میزان غلظت الکترولیت، دمای الکترولیت، زمان آنودایزینگ، ترکیب الکترولیت و … تنظیم می شود.

معمولا بعد از انجام این فرایند رایج است که برای افزایش خواص، حفره های پوشش اکسیدی با پوشش دهی سطحی یا آب بندی پر بشوند. درست است که این کار سبب بهبود خاصیت های لایه اکسیدی می گردد ولی در سال های اخیر روش های نوینی برای پر کردن این حفره ها مورد استفاده قرار گرفته.

آنودایزینگ سبب افزایش چشمگیر مقاومت در برابر خوردگی، سختی سطح، مقاومت در برابر سایش و چسبندگی اکسید به قطعه می گردد که موجب می شود کاربرد آلومینیوم در صنایع به طور قابل ملاحظه ای افزایش داشته باشد. ما در این مقاله قصد داریم تا به طور خاص به آنودایزینگ آلومینیوم بپردازیم.

آنودایزینگ آلومینیوم چگونه است؟

در اکثر فلزات، تمایل به ترکیب با اکسیژن محیط بالا است به طوری که روی آنها لایه پایداری از اکسید ظاهر می گردد. فلز آلومینیوم نیز معمولا در مجاورت هوا، یک لایه چسبنده و نازک اکسید به صورت طبیعی روی سطوح قطعات تشکیل می دهد که نمی تواند برای مدت طولانی فلز را از خوردگی حفاظت کند. از آنجایی که آلومینیوم در بسیاری از صنایع مورد استفاده است، باید در برابر فرسودگی و خوردگی مقاومت بالایی داشته باشد که در روش آنودایز، این لایه سطحی ضخامت بیشتری دارد و ویژگی های مذکور را براورده می کند.

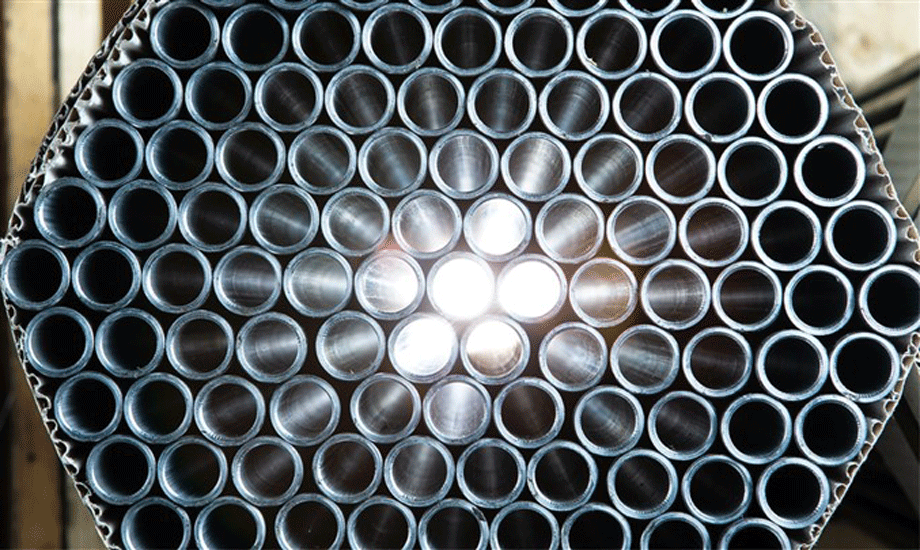

آنودایزینگ آلومینیوم شامل فرایندهایی است که همان طور که پیش تر گفتیم، باعث افزایش مقاومت در برابر فرسودگی و خوردگی قطعات می شود. در واقع با تشکیل لایه ای نازک اکسید روی قطعات، حفاظت در برابر خوردگی را شاهد خواهیم بود. معمولاً آلومینیوم به صورت پوششی با ضخامت میکرومتری با آنادایز الکتروشیمیایی مورد استفاده است و کاتد می تواند از آلومینیوم، تیتانیوم، گرافیت، استیل و … باشد.

این فرایند به دلیل مزیت هایی که دارد، در صنایع مختلف به کار گرفته می شود. ویژگی هایی که قطعات بعد از انجام این فرایند کسب می کنند شامل موارد زیر است:

- افزایش مقاومت سایشی

- افزایش مقاومت مقابل خوردگی

- افزایش انتقال حرارت (کاهش ضریب انتقال حرارت)

- افزایش چسبندگی رنگ

- نمای ظاهری بهتر برای دکور

حال شاید این سوال برای شما پیش بیاید که مراحل انجام این عملیات چیست که در ادامه مقاله آنها را معرفی خواهیم کرد.

مراحل انجام آنودایز

آنودایزینگ آلومینیوم به روش شیمیایی انجام می شود که در 8 مرحله و به صورت زیر است:

- پرداخت مکانیکی: در مرحله اول، قطعه را به شکل موردنظر تغییر می دهند تا لایه اکسید به خاطر چکش کاری دچار آسیب نشود.

- تمیزکاری قطعه: در مرحله بعدی، باید قطعه را با محلول های قلیایی به خوبی چربی زدایی و تمیز کرد تا دچار خوردگی نشوند و فرایند آنودایزینگ مفید واقع شود.

- دوده زدایی: بعد از چربی زدایی و تمیز کردن قطعه، بهتر است تا با استفاده از نیتریک اسید دوده های تشکیل شده روی آلومینیوم نیز پاک شود تا عملیات ما کیفیت بهتری داشته باشد.

- صیقل کاری: در مرحله چهارم، قطعه را به روش الکتروشیمیایی صیقل می دهند و براق می کنند.

- آنودایزینگ: پس از انجام صحیح تمامی مراحل قبل سراغ مرحله اصلی خواهیم رفت و همان طور که در ابتدای مقاله آن را شرح دادیم، قطعه در الکترولیت با نیروی الکتریکی آنودایز می شود و لایه ای از اکسید آلومینیوم تشکیل می شود و مقاومت آلومینیوم در برابر خوردگی بالا می برد.

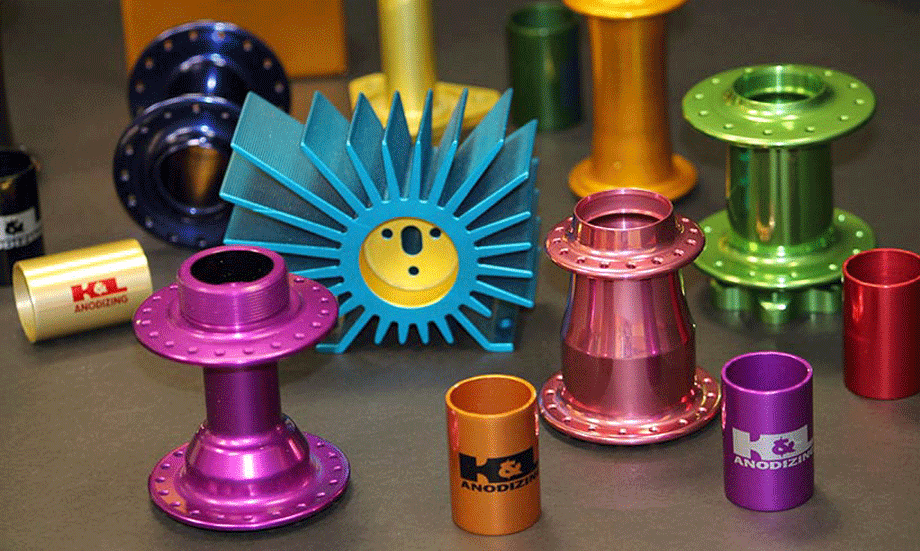

- رنگ کردن: توصیه می شود تا قطعه آنودایز شده با یک لایه رنگ پوشانده بشود که با 2 روش انجام پذیر است. بدین صورت که در یک روش از رنگدانه نمک های آلی و درروش دیگر از رنگدانه های غیرآلی استفاده می کنند.

- آب بندی: بعد از رنگ کردن، قطعه برای جلوگیری از هر خوردگی احتمالی و همچنین حفظ رنگ آب بندی می شود. روش های مختلفی برای آب بندی وجود دارد اما پرکاربردترین روش، استفاده از آب جوش در کنار محلول نمک های فلزی است.

- خشک کردن قطعه: در پایان آنودایزینگ، قطعه باید به سرعت برای جلوگیری از ترک خوردن لایه اکسید یا رنگ در حرارت کم خشک شود.

بعد از انجام صحیح و با دقت 8 مرحله بالا، آلومینیوم مستحکم شده و می تواند در شرایط گوناگون آب و هوایی مورد استفاده قرار گیرد. اما این روش روی تمام آلیاژهای آلومینیوم اثر یکسانی ندارد که در ادامه آنها را بررسی خواهیم کرد.

آلیاژهای آلومینیوم مناسب برای آنودایز

انتخاب آلیاژ مناسب آلومینیوم اهمیت بالایی دارد زیرا هر آلیاژی با توجه به روش ساخت و عناصر سازنده اش، ویژگی و رفتارهای منحصر به فردی دارد. پرکاربردترین آلیاژهای آلومینیوم عبارتند از:

- آلیاژ ۱۰۵۰ آلومینیوم: این گروه از آلومینیوم معروف به آلومینیوم خالص است که آنودایز آن کیفیت بالایی دارد.

- آلیاژ ۲۰۲۴ آلومینیوم: این آلیاژ به خاطر داشتن مس، استحکام بالایی دارد و به خوبی ماشین کاری می شود. وجود مس از طرفی باعث کاهش مقاومت در برابر خوردگی می گردد و همین موجب می شود که آنودایز این آلومینیوم دشوار باشد. جالب است بدانید که رنگ قطعه طی این عملیات به دلیل وجود مس از نقره ای به زیتونی تغییر می کند.

- آلیاژ ۳۱۰۵ آلومینیوم: آلیاژ 3105 درصد کمی از منگنز را شامل می شود که برای بخشیدن خاصیت ضد خوردگی به آلومینیوم کافی است. همچنین حضور این عنصر در آلیاژ موجب تغییر رنگ آنودایز به قهوه ای می شود که نکته منفی به حساب می آید زیرا باعث تفاوت رنگ نهایی قطعه بعد از پایان عملیات می گردد.

- آلیاژهای سری ۵۰۰۰ آلومینیوم: در این آلیاژها منیزیم وجود دارد که خاصیت ضد خوردگی و سطحی نقره ای یا رنگی را به آن می دهد. از طرفی این سری آلیاژها می توانند آنودایز سخت شوند که باعث شده در مکان های مرطوب و خورنده استفاده شوند.

(آنودایز سخت هنگامی رخ می دهد که پوشش اکسید آلومینیوم ضخامتی بیشتر از ۲۵ میکرون داشته باشد. آنودایزینگ سخت برای قطعات آلومینیومی که نیاز به افزایش مقاومت در برابر فرسایش و خوردگی یا خواص الکتریکی و حرارتی خاصی دارند، اجرا می شود. مثلا در صنعنت هوافضا و پتروشیمی و همچنین برای ساخت تجهیزات دریایی از این روش استفاده می شود.)

- آلیاژ ۶۰۶۱ آلومینیوم: عناصر اصلی سازنده این آلیاژ سیلیسیم و منیزیم است ولی وجود مقداری کروم و منگنز خاصیت منحصر به فردی به این آلیاژ می دهد ولی نباید انتظار آنودایز خوبی مانند آلیاژ ۶۰۶۳ را از آن داشت.

- آلیاژ ۶۰۶۳ آلومینیوم: آلیاژ 6063 مانند 6061 شامل سیلیسیم و منیزیم است و میزان کمی آهن دارد که موجب می شود قطعه بعد از اتمام عملیات رنگ مات داشته باشد.

- آلیاژ ۷۰۷۵ آلومینیوم: روی، عنصر اصلی سازنده این آلیاژ است که استحکام بالایی به آن می بخشد. شاید این آلیاژ بهترین انتخاب برای آنودایز نقره ای نباشد ولی برای آنودایزینگ سخت بسیار مناسب است.

در ابتدای مقاله برخی از ویژگی هایی که قطعات بعد از انجام این فرایند کسب می کنند را نام بردیم اما در انتهای این مقاله قصد داریم تا به بررسی دقیق تر دلایل استفاده از این روش آلومینیوم بپردازیم.

کاربردهای آنودایزینگ آلومینیوم

- افزایش مقاومت سایشی: اگر روی قطعه های آلومینیومی آنودایزینگ سخت صورت گیرد، لایه ای با ضخامت ۱۰۰۰ الی ۴۰۰۰ میکرون ایجاد می گردد که سختی بالایی دارد و میتوان برای مواردی که نیاز به مقاومت در برابر سایش دارند، استفاده کرد.

- افزایش مقاومت در برابر خوردگی: لایه اکسیدی آلومینیوم باعث حافظت فلز در برابر عوامل جوی، نمک ها و خورنده ها می شود.

- افزایش انتشار حرارت و قابلیت تابش: پوشش اکسیدی با ضخامت بیشتر از ۳۲ میکرون موجب افزایش انتشار حرارت و قابلیت تابش می شود. مثلا ورق آلومینیوم آنودایز شده بعد از رنگ کردن با رنگ سیاه توانایی جذب حرارت تا ۲۳۰ درجه سانتیگراد را خواهد داشت.

- افزایش چسبندگی رنگ ها: لایه اکسیدی مذکور منجر به تشکیل یک سطح فعال شیمیایی می شود که برای رنگ آمیزی سطح آلومینیوم بسیار مناسب است.

- ایجاد نمای ظاهری بهتر برای دکور: آلومینیوم به شکل طبیعی درخشندگی دارد که با آنودایز افزایش هم پیدا می کند. همین موجب می شود تا از آن برای دکوراسیون، نماسازی و تزئینات استفاده کنند. شایان ذکر است که میزان براقیت و درخشش سطح آلومینیوم به روش به کار گرفته شده برای براقکاری، نوع آلیاژ و … بستگی دارد.

- عایق کاری: اکسید آلومینیوم به خودی خود عایق است پس می توان از لایه اکسیدی حاصل از آنودایزینگ، به عنوان عایق استفاده کرد. کیفیت این عایق کاری به ضخامت لایه اکسیدی و نوع آلیاژ آلومینیوم ارتباط دارد.

- کشف و کنترل درزهای سطحی: از لایه اکسیدی تشکیل شده از بابت حمام اسیدی می توان برای ردیابی، بررسی و کنترل درزهای سطحی که روی قطعه های آلومینیومی وجود دارند بهره برد. روش کار به این صورت است که بعد از آنودایزینگ قطعه مورد نظر در اسید، به سرعت آن را با آب می شویند و خشک می کنند. در ادامه اسید باقی مانده داخل ترک ها و شکاف ها، بیرون می آید و مکان آن عیب ها را مشخص می کند.

- کاربرد در لیتوگرافی و فوتوگرافی: یکی از جالب ترین کاربردها مربوط به حفره هایی است که در پوشش اکسیدی وجود دارند که منجر به افزایش قدرت صفحات لیتوگرافی برای نگهداری محلول های مربوطه می شود.

1 Comment

سلام

کمال تشکر را از شما دارم بخاطر مطالب بسیار ارزشمندی که در خصوص آشنا سازی ما نسبت به این روش و نتایج و اثرات مفید آن روی آلیاژهای آلومینیوم.